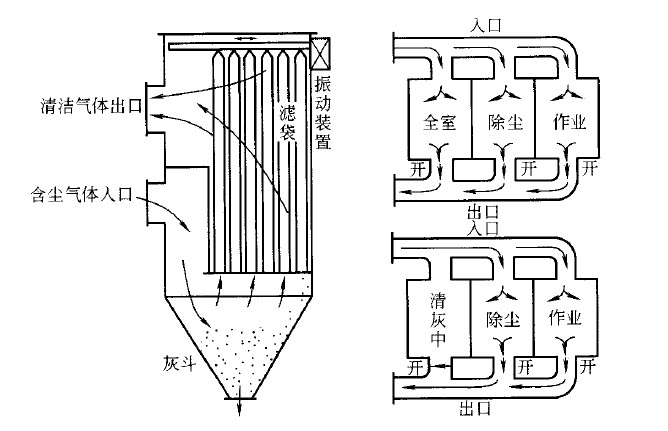

清灰系统具有定时,定压,和手动清灰3种清灰方式方法,除尘布袋进行清灰的根本目的就是来控制和稳定压差,控制压差的特点:

1、定时控制压差虽然简单,但是不是最经济(jīng jì)的方法。

2、而且人为的定时也不能确保每次在滤袋需要清灰的时候进行清灰。

3、那么通常情况(Condition)下,布袋除尘器(作用:净化空气)的进出口压差可以控制(control)在多少为好,多少较为科学呢?常见的布袋除尘器运行阻力就会被调整和控制在1000pa以上,高的也不过2500~3000Pa,若高到6000Pa,是不正常的,此时我们就可以判断出是除尘布袋或者除尘器设备出现了阻力偏高的问题,或者是布袋出现烧毁的问题。除尘器使用中要防止气体在袋室内冷却到露点以下,特别是在负压下使用袋式除尘器更应注意。由于其外壳常常会有空气漏入,使袋室气体温度低于露点,滤袋就会受潮,致使灰尘不是松散地,而是粘糊地附着在滤袋上,把织物孔眼堵死,造成清灰失效,使除尘器压降过大,无法继续运行,有的产生糊袋无法除尘。

4、在我国的锅炉燃煤行业曾经在使用布袋除尘器(作用:净化空气)的时候,运行阻力也控制在了1000pa以下,这样虽然可以降低(reduce)除尘风机的能耗,但是这样的控制降低了除尘效率,缩短了滤袋的使用的时长,并且经济负担也加重。

布袋除尘器(作用:净化空气)压差大采取措施:

原因巡查:

(1)布袋灰过多,可以通过多震动清灰,布袋阻塞(进口湿度过大或者点火油未有燃尽粘结布袋)就比较麻烦了,根据引风机(Draught Fan)负荷可能会降负荷运行或者导致(cause)停炉。静电除尘器粉尘的比电阻是评价导电性的指标,它对除尘效率有直接的影响。比电阻过低,尘粒难以保持在集尘电极上,致使其重返气流。比电阻过高,到达集尘电极的尘粒电荷不易放出,在尘层之间形成电压梯度会产生局部击穿和放电现象。这些情况都会造成除尘效率下降。

处理措施:可以暂时切除一个滤室然后加快输灰,并可以用输灰动力进行反吹滤室。

(2)布袋除尘器的清灰装置失去了应有的作用,使得粘附(to adhere)在布袋表面的粉尘层越来越厚而引起压差突增。

布袋除尘器关键部件的制造标准:

布袋除尘器的安装精度越来越高,布袋除尘器的重要部件主要有:喷吹装置、袋笼、花板、滤袋(滤材: PE, PP, PTFE,PMIA ,NMO),制定了新的更加严格的除尘器配件生产标准。

1、喷吹装置:喷吹管在模具(称号:工业之母)上定位开孔并制作出喷嘴;在喷吹孔外加设一定长度短管保持喷吹气流的角度垂直、不偏斜。静电除尘器粉尘的比电阻是评价导电性的指标,它对除尘效率有直接的影响。比电阻过低,尘粒难以保持在集尘电极上,致使其重返气流。比电阻过高,到达集尘电极的尘粒电荷不易放出,在尘层之间形成电压梯度会产生局部击穿和放电现象。这些情况都会造成除尘效率下降。

2、袋笼的制作(由全自动专业除尘骨架生产(Produce)线生产):袋笼以冷拔钢丝制作,采用国外的制作工艺。直径Φ4mm。袋笼的竖筋数量为12根,并竖筋和横圈的各个接点都以点焊(Spot welding)焊接,焊接电流(Electron flow)和时间都严格控制,保证接点牢固,不出现虚焊、脱焊、漏焊。为了保证袋笼有足够的强度(strength)和刚度,反撑环的间距为200mm。袋笼上端保护圈的焊接依靠模具进行,严格保证与各条竖筋的垂直度。安装后相邻2个布袋底部间距最大偏差小于40mm。整个袋笼焊接完成后,表面光滑、无毛剌,并进行镀锌(Zinc)处理(烧结成品布袋除尘器(作用:净化空气)袋笼喷塑(spraying plastics)处理)。

3、花板的制作:花板要求表面平整光洁,不出现挠曲、凹凸不平等缺陷,花板表面除油除锈。袋孔采用特殊的精加工工艺(激光(LASER)分割)成形,袋孔中心偏差<±1mm,孔径公差为<±0.2mm,并清洗各孔的锋利边角和毛刺。花板加工精度(精确度)优于国家标准。